今回は、ハンダ付け作業の手順とコツを確認します。

この記事は更新済みです

現在、PICマイコン電子工作入門実践編シリーズの記事内容を最新の情報に合わせて、2025年9月までを目標に全面的に更新しています。

更新の理由は次のとおりです。

- 記事で使用している部品の中に、現在では調達できない部品があるため

- 記事内容に古い記述があるため

- 掲載している天気予報プログラムのアルゴリズムを改善するため

更新期間中は、新旧の記事間で一部内容に矛盾が生じる可能性があります。 ご不便をおかけいたしますが、ご理解のほどよろしくお願いいたします。

なお、更新済みの記事には冒頭に「この記事は更新済みです」の表示をしております。

引き続き、よりわかりやすく、役立つ情報を提供できるよう努めてまいります。 今後ともよろしくお願い申し上げます。

今回の説明内容

実際にハンダ付けを行う前に、ハンダ付けの手順やコツを説明します。

ハンダ付けは、ハンダを溶かしてくっつける、という単純な作業に思えますが、結構奥が深く、早く慣れるためのちっとしたコツがありますので、実際の作業を行う前に手順やコツを説明します。

部品取り付け順番

これから、いろいろな部品をユニバーサル基板ハンダ付けしていきます。

そのとき、部品を取り付ける順番に気をつける必要があります。

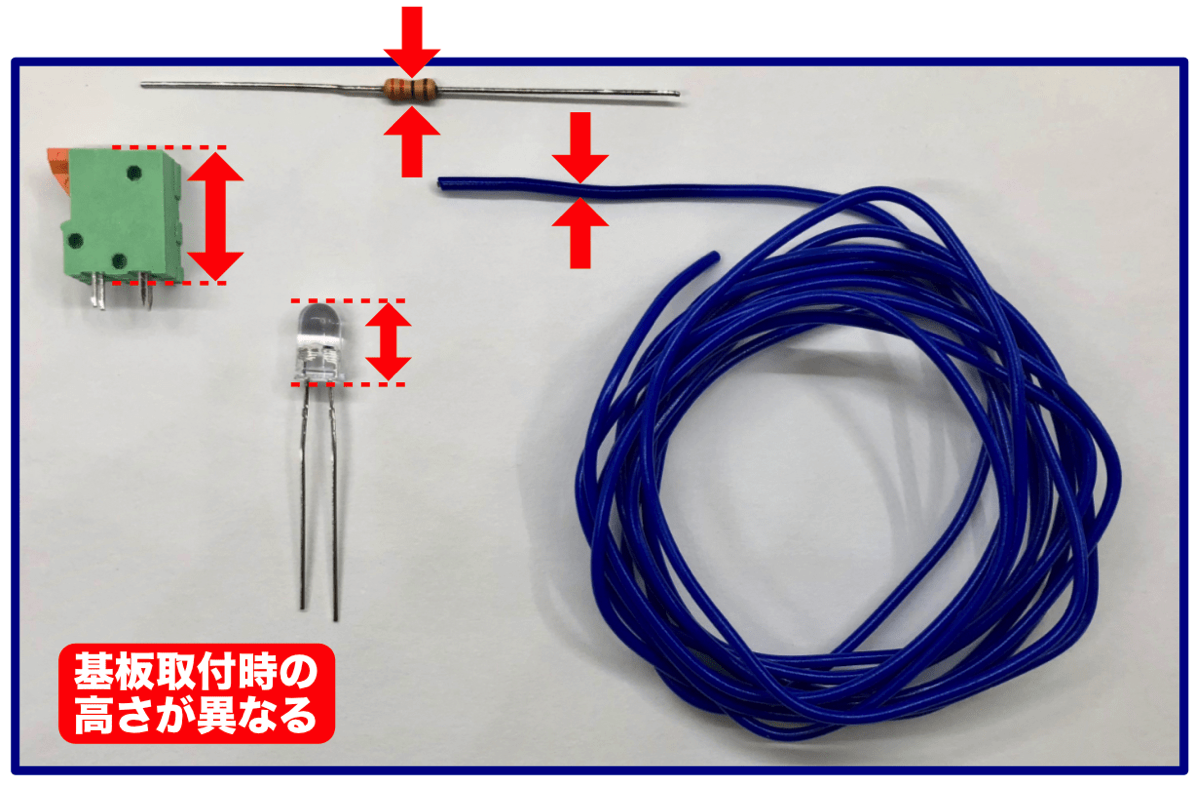

今回ハンダ付けする部品は、電線、抵抗、LED、ターミナルブロックです。

これらの部品の高さはさまざまです。

このように高さが異なる部品をハンダ付けする場合は、高さが低い部品から取り付けます。

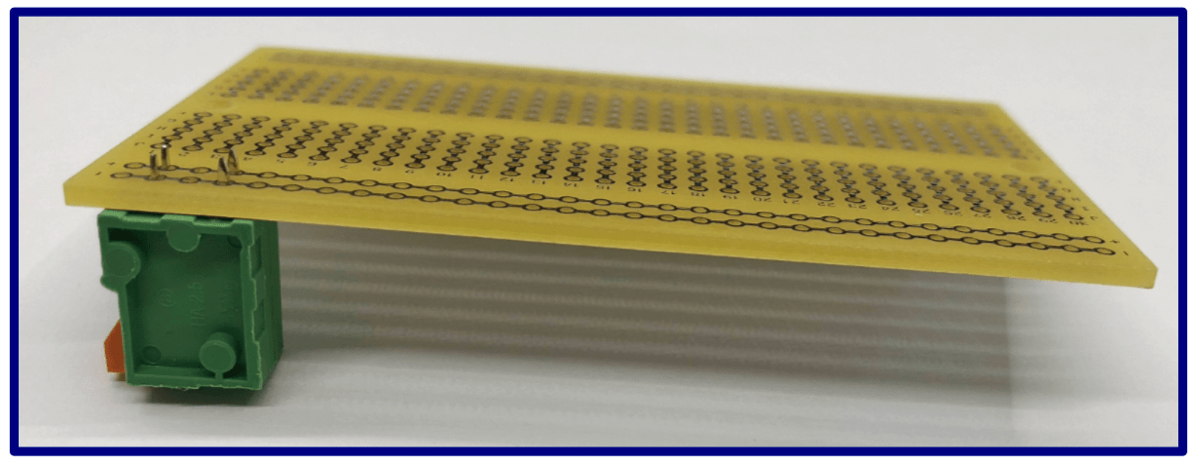

例えば、最初に高さがあるターミナルブロックを取り付けてしまうと、その高さのために基板が安定しません。あとから抵抗などの高さがない部品をハンダ付けする場合、作業がやりづらくなってしまいます。

練習基板の部品の場合は、「電線」→「抵抗」→「ターミナルブロック」→「LED」の順でハンダ付けしていくことにします。

実際の部品で確認すると、ターミナルブロックはLEDより高さがあります。

そのため、最初にLEDをハンダ付けしたほうがよさそうですよね。

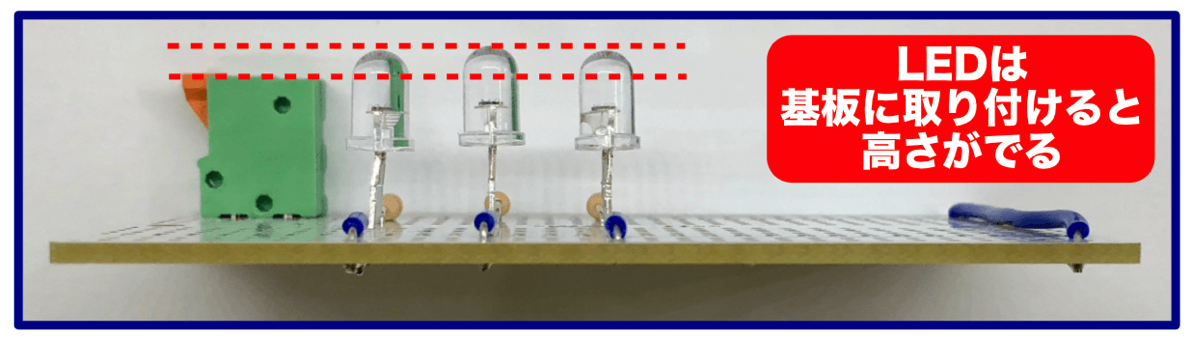

今回の作業では、次のようにLEDをハンダ付けします。このようにLEDを方が高くなりますので、上の順番で部品をハンダ付けします。

とはいっても、ハンダ付けする順番が間違ってしまったら失敗なのか?、というとそんなことはありません。うっかり背の高い部品を先につけてしまったり、あとから回路を変更して、あとから小さい部品をハンダ付けしたい場合も出てきます。

ハンダ付けの練習では、そのようなケースも想定して、LEDを2個付けたあと、点灯確認を行い、そのあともう1個追加でハンダ付けすることによって、あとから背の低い部品を取り付ける練習もしてみます。

ハンダ付けのコツ

次に、ハンダ付けのコツを説明します。

ハンダ付けは、その「仕組み」と言いますか、ハンダ付けをしているときに何が起こっているのか理解しておくと、コツをつかみやすくなります。

そこで、ハンダ付けの仕組みを説明した上で、どのよう手順でハンダ付けを進めればよいか説明します。

第2回の記事で、ハンダ付けとは「ハンダ」という合金を、「ハンダごて」で溶かして部品などを接合する作業、と説明しました。

このように書くと、ハンダ付けは固形の糊のようなものを溶かし、電子部品同士を糊でくっつける作業、というイメージが浮かぶと思います。

でも実際は、一般的な糊付けとは違う現象が起こっているんです。

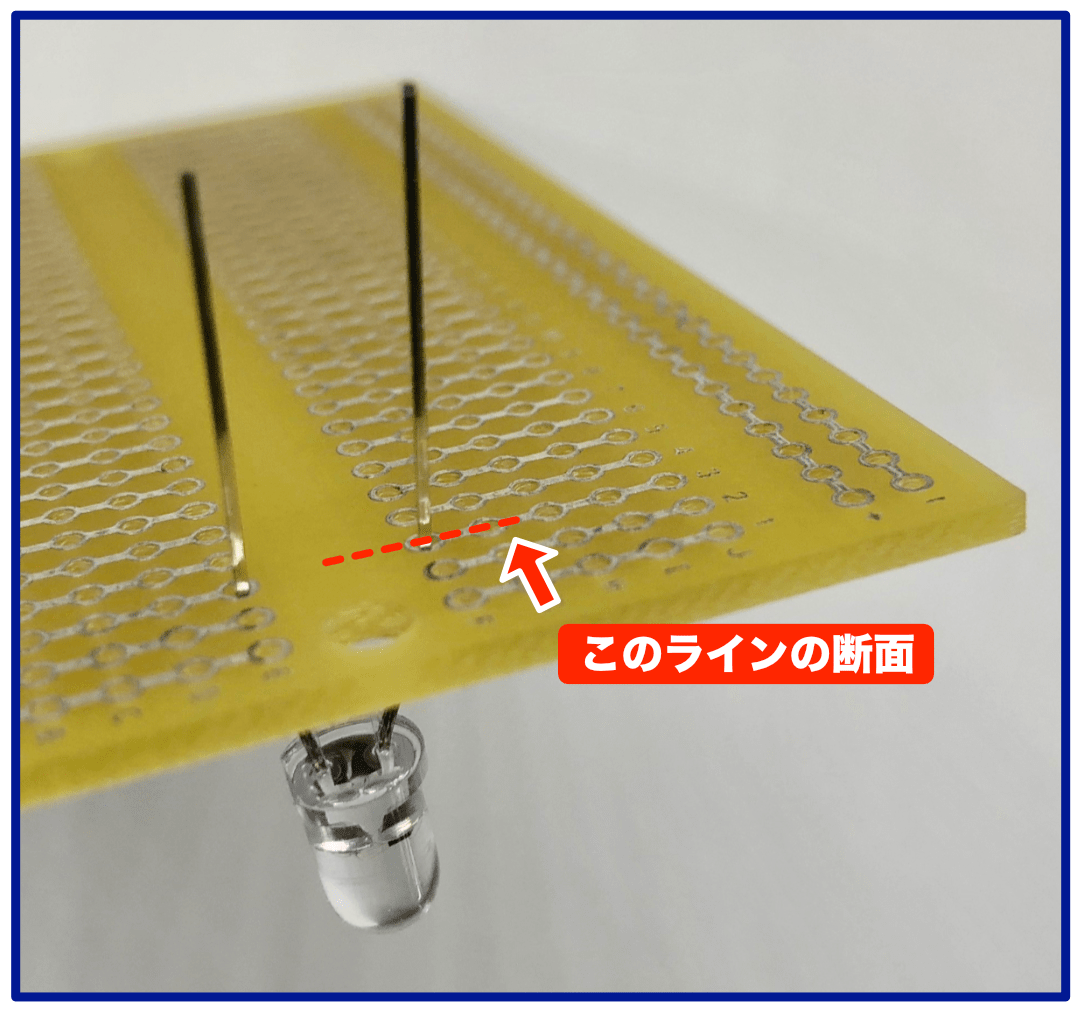

ユニバーサル基板の穴にLEDを挿したときに、以下の断面を見てみます。

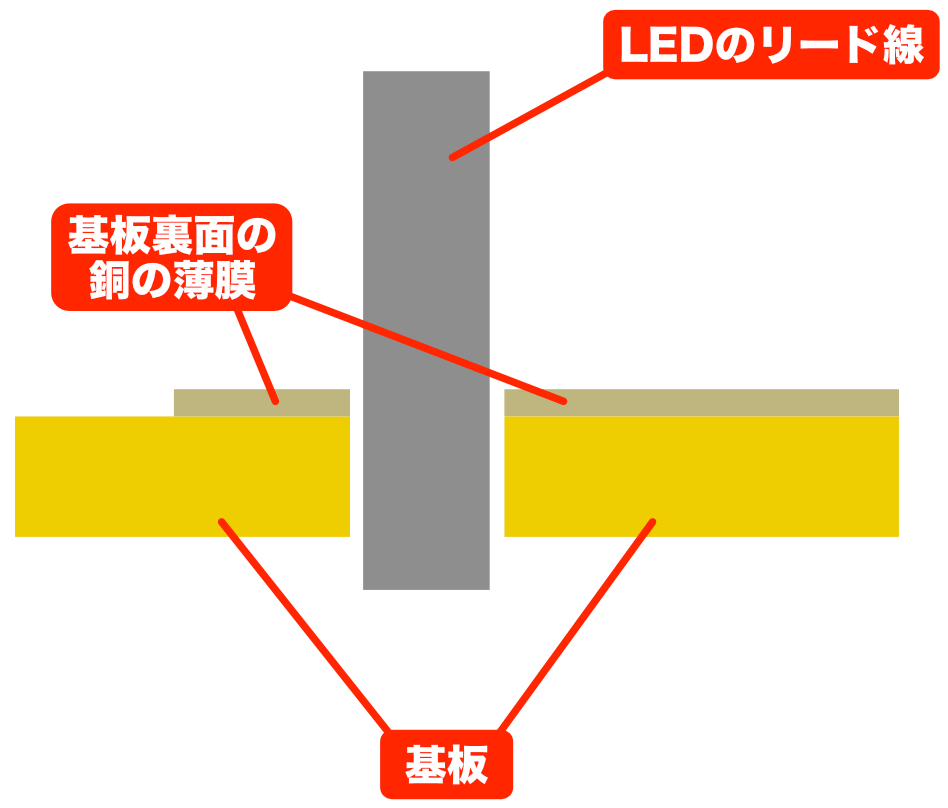

この断面は以下のようになっています。

ユニバーサル基板の裏側には、銅の薄膜が貼り付けられています。

この銅の薄膜部分とLEDのリード線をハンダ付けすると、ハンダが糊のように両者をくっつける訳ではないんです。

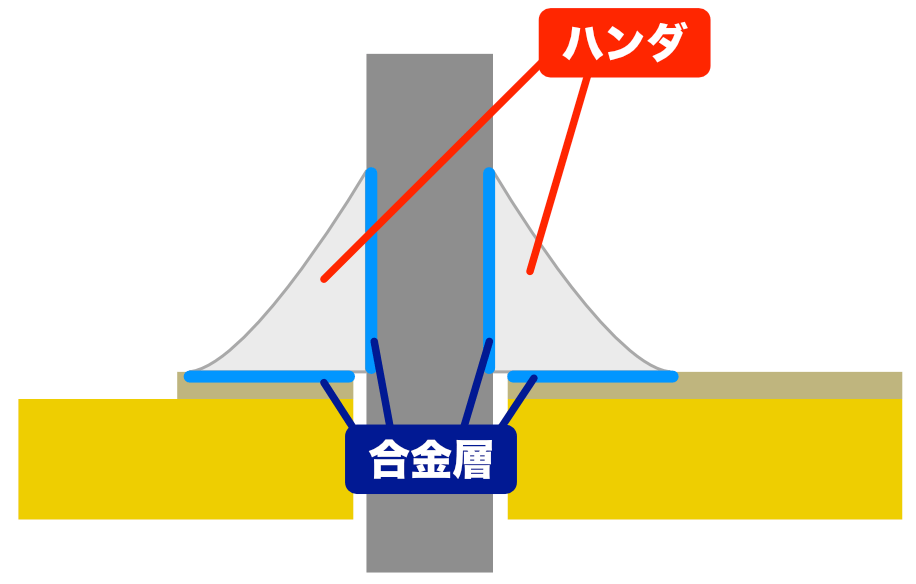

次のイラストのように、ハンダと薄膜が接する部分と、ハンダとリード線が接する部分に「合金の層」を作っているんです。

この合金層ができることにより、電気的接続がしっかりし、また物理的な接続強度も確保できます。

この「合金の層」をつくるには、ハンダを溶かすことはもちろんのこと、ユニバーサル基板の銅の薄膜部分も、リード線も十分に熱する必要があります。

ここがハンダ付けの重要なポイントになります。

もし、銅の薄膜部分やリード線を十分に熱しないままハンダ付けをすると、ハンダ自体は溶けてハンダ付けする部分に付着するので、一見ハンダ付けできたように見えます。

でも実際は合金層が作られず、接続不良になることがあるんです。

ハンダ付けのコツは、この合金層を作ることを意識して作業することが重要です。

次のように、こて先を部品のリード線と基板の銅薄膜の両方にしっかり接触させることを意識するように作業しましょう。

作業中は合金層を作るイメージを頭に描いてみてください。実際には合金層が見えることはないので、単なるイメージですが、このイメージすることが意外に効果があります。(個人的経験ですが…!)

また、この合金層は適度な厚さが必要です。熱し方が足りないと、十分な厚さの合金層が作られずに接続不良や強度不足の原因になります。一方で熱しすぎるとハンダが酸化するなどして強度不良を起こしてしまいます。

ここまでの説明で、ハンダ付け作業では、ハンダ付けする部分を十分熱することが重要であることがわかりました。

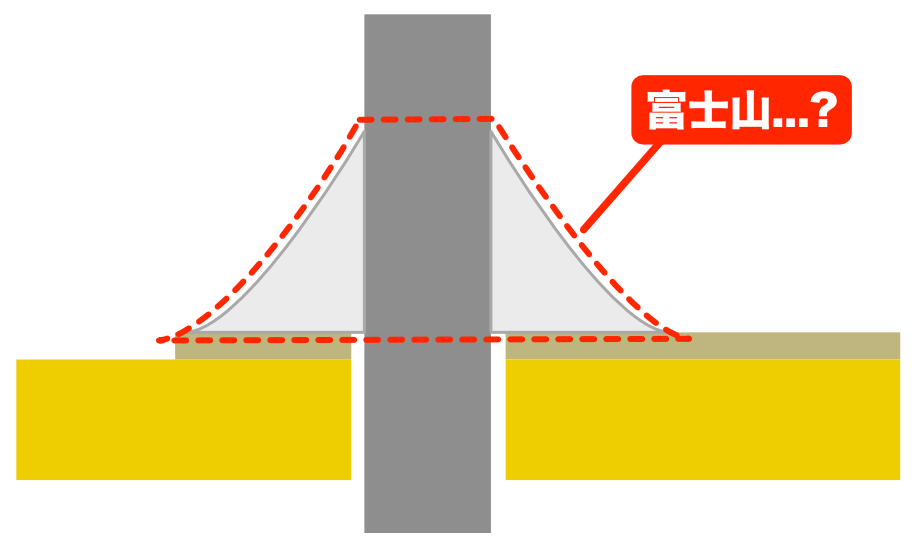

ところで、ハンダ付けするときのハンダの量はどのぐらいつければ適当なのでしょうか。ハンダの量は、次のように富士山型がよいと言われています。

ただ、頭で理解できても、最初からこのように富士山型にするのは難しいです。

最初は量にあまり気をとらわれないで、まずは基本的な手順に慣れるようにするのが吉です。

ところで、以前から疑問なんですが、この「富士山型」というのは英語でなんて言ってるんですかね。富士山は世界的に知っている人もいますので、「Fujiyama shape」とか呼ぶんでしょうか。

ハンダ付け作業手順

ここまでイメージができましたら、ハンダ付けの手順を確認します。

手順は以下の3ステップで、それぞれのステップの作業時間は1秒程度です。

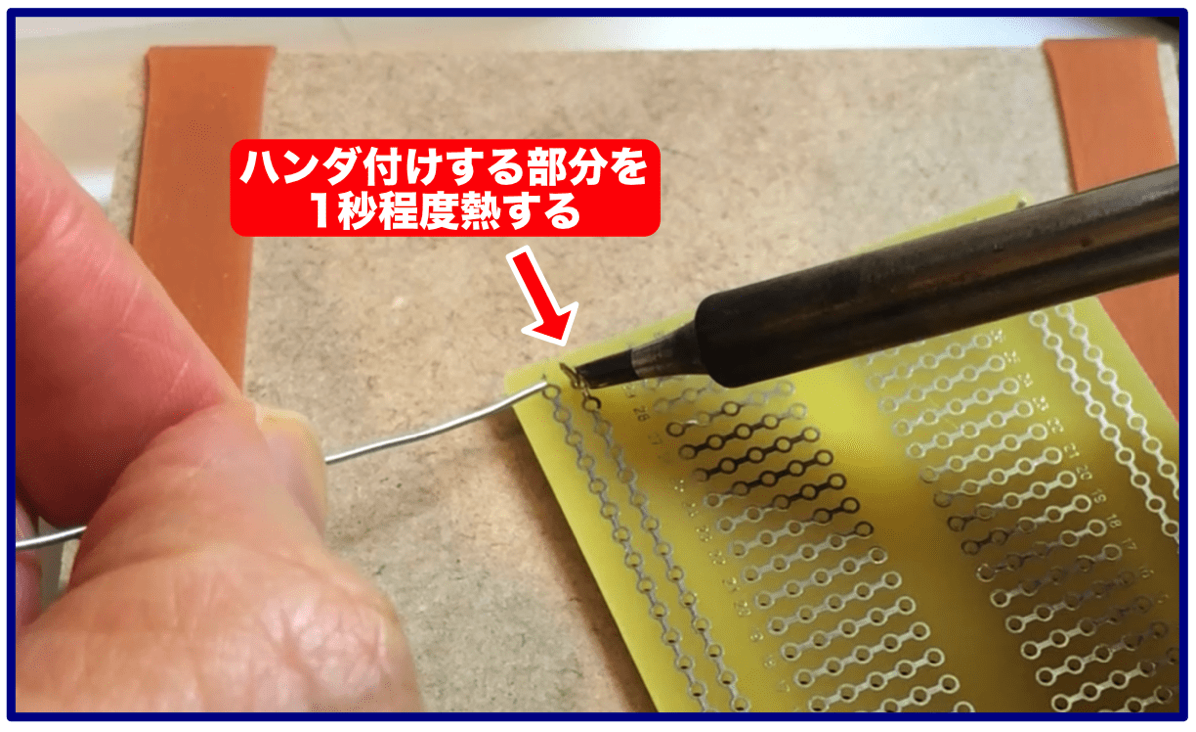

ステップ❶ ハンダ付けする部分を熱する(1〜2秒程度)

ハンダを溶かす前に、ハンダ付けする部分を1〜2秒程度熱します。(ユニバーサル基板の銅箔膜とリード線の両方を熱することが重要ですね)

ハンダ付けする部分の大きさによっては数秒熱する必要がありますが、練習基板の場合はいずれの場所も1〜2秒程度で大丈夫です。

最初に「十分熱する必要がある」と説明しましたので、10秒ぐらいハンダこてを当てるのかな、と思った方もいらっしゃるかもしれません。

実際にどれぐらいの時間が適切かは部品の大きさにもよりますので、まずは今回の練習基板で1〜2秒程度を目安に感覚をつかんでみてください。

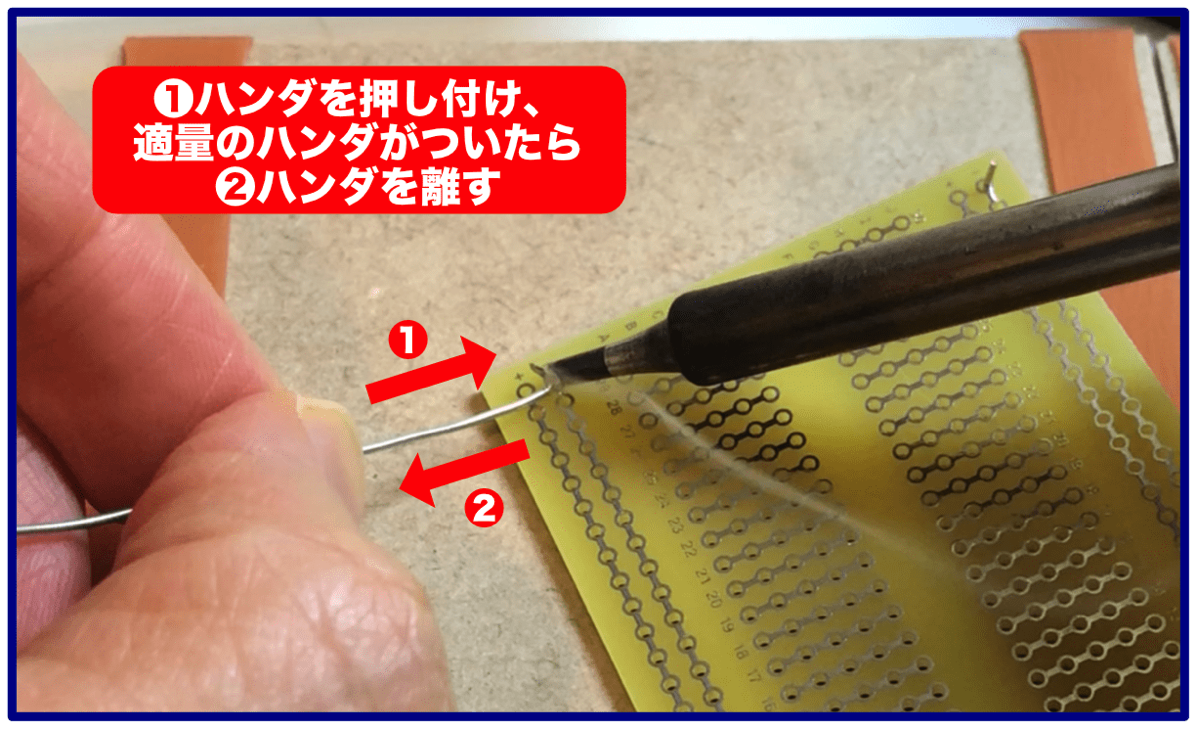

ステップ❷ ハンダを溶かす

次に、ハンダ付けする部分にハンダを押し付けてハンダを溶かします。

ハンダを押し付けるとどんどん溶けますので、押し付ける加減でハンダの量を調整します。

でも、最初はどのぐらい押し付ければ、富士山型にできるか感覚がわからないと思いますので、何度か練習して確認することになります。

ハンダを必要量溶かしたら、すぐにハンダを離します。「ハンダを押し付ける」→「溶かす」→「ハンダを離す」という一連の動作で1秒程度です。

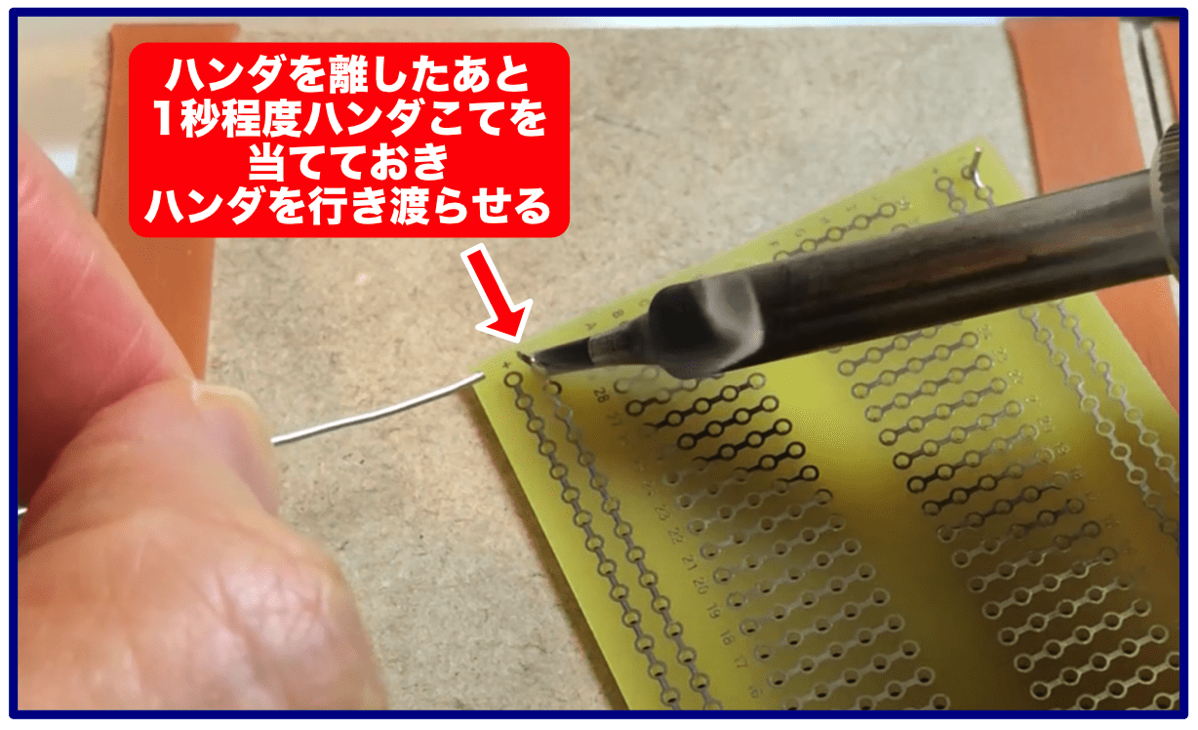

ステップ❸ 溶けたハンダを行き渡らせる

ハンダを離した後、1〜2秒程度ハンダこてをハンダ付け部分にそのまま付けておきます。

溶けたハンダをハンダ付け部分に十分に行き渡らせるためです。

このステップが終わるとちょうどいい感じで合金層も作られています。(合金層は目で確認できませんが…)

ハンダ付け作業まとめ

最後に、ハンダ付けの作業感覚をつかんでいただくために、上の3ステップを動画にしました。

上手いハンダ付けとはとても言えるものではありませんが、時間的な感覚を参考にしてみていただければと思います。

次回は実際に練習基板のハンダ付けをします。全部のLEDが光りますように!

更新履歴

| 日付 | 内容 |

|---|---|

| 2018.3.18 | 新規投稿 |

| 2025.6.26 | 説明内容整理 |